新质生产力正在成为推动高质量发展的关键引擎,而制造业则是新质生产力落地的重要战场,如果说科技创新是源头活水,制造业就是让这股水流入千家万户的“渠道”和“水利系统”。

其中,微纳制造因其在诸多领域直接决定着科研成果能否走出实验室、进入量产,被视为产业升级的重要环节之一。传统微纳制造虽精度高,却在成本、结构自由度、迭代效率等方面存在瓶颈。微纳3D打印,以数字化、无模具、快速迭代和结构创新为核心优势,为科研成果转化和新兴产业落地打开了新窗口。

摩方精密以自主研发的高精度3D打印技术,率先填补了国内甚至是全球范围内的微纳制造的“无人区”,不仅反向出口美国、日本、德国等高端制造强国,还在齿科修复、眼科微创器械、载药微球制备技术等领域催生出一批颠覆性应用,赋能相关产业,成为高端精密制造新质生产力的一个典型样本。

微纳3D打印:新质生产力的创新模式和加速器

新质生产力的核心,是以科技创新为主导,能催生新产业、新模式、新动能的先进生产力。制造业之所以是新质生产力的重要阵地,是因为它是将科技创新成果转化为生产工具、生产工艺和最终产品的关键环节,也是连接科研和产业的桥梁。微纳制造处于这一链条的精度天花板位置,它能直接影响产品在性能、体积、重量、精度上的可能性。很多科研成果之所以无法落地,是因为缺乏匹配的制造能力——比如类器官芯片、精密植入器械、超材料光学等复杂精密结构器件等,不仅需要微米甚至纳米级的加工精度,还需要低成本小批量一体化的制造能力。

然而,传统微纳制造依赖机械切削、精密模压、微雕刻等工艺,往往需要结构设计固定,依赖昂贵的模具和光掩膜,产线灵活性差,成本极高,迭代周期长。更重要的是,产品设计自由度低,在一些复杂三维结构领域,如内部微通道、悬空或渐变结构等,传统微纳制造常常遇到瓶颈。

作为微纳制造的创新技术,微纳3D打印(如面投影微立体光刻 PμSL技术)极大地弥补了这些短板,它无需模具,可直接按数字模型打印,一体成型复杂三维微结构,制造周期从数周缩短到数小时/数天。同时支持多材料打印(聚合物、陶瓷、复合材料等),小批量生产,降低成本,让研发到量产的衔接更顺畅,使科研人员和中小企业能够更快验证创意、迭代产品,形成新质生产力的加速器。

催化效应:打开产业升级的新窗口

过去几十年,制造业的升级主要集中在自动化、信息化、柔性化等方向。而微纳3D打印对产业升级的意义,不仅在于精度,更在于它能带来全新的产业逻辑。

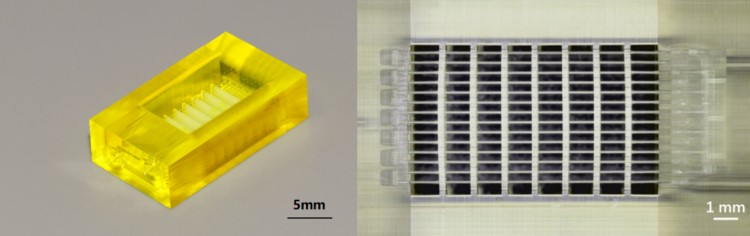

首先体现在其能带来创新的产品形态。原本在设计图纸上的构想,可以直接通过微纳3D打印的一体成型制造能力制造出来,比如毫米以下的手术器械、微型传感器、可穿戴医疗设备等。摩方更是利用自主研发的高精度3D打印设备、材料和工艺,制造出极薄牙齿贴面,突破了传统牙齿贴面需要“磨牙”的产品局限,大幅推进牙齿贴面美白修复从“有创”到“无创”的进程。这一产品在研发阶段还获批国家“十四五”重点研发计划重点专项。

其次它能带来新工艺,提升研发效率。增材制造工艺将研发周期从几个月缩短到几天,试错成本显著降低,让更多中小企业和科研机构有机会参与高端制造创新。

再次,微纳3D打印还能带来新产业形态和跨领域融合:围绕高精度制造设备、材料、工艺、后处理等环节,形成新的上下游生态链,在生命科学、医疗器械、航空航天、消费电子等多个领域都能找到落地场景。

以3D打印类器官芯片为例,这一产品具备复杂三维微通道结构,能够模拟真实人体器官生长环境,从而推动新药研发和毒理测试的效率提升数倍;在航天领域,微纳加工的陶瓷发动机点火装置,不仅减重,还能耐受极端温差。

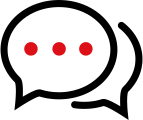

图:利用摩方技术制造的毛细血管器官芯片,可应用于肾脏类器官培养。

摩方的实践:原始创新走向全球

微纳3D打印的优势,正在不同产业的研发与生产环节逐渐显现。摩方正是在这样的背景下,围绕高精度制造持续探索应用落地路径,从技术研发到产业化量产,从国内市场到全球市场。

摩方创新的面投影微立体光刻(PμSL)技术,实现了2μm级精度兼具高标准公差控制力,并配套丰富的材料体系,具备完全自主知识产权。公开学术网站上,包含“摩方(BMF)”字样的科研论文数量逐年递增,目前已经接近500篇。它们出现在新能源、精准医疗、微流控、生命科学、超材料等众多领域的顶级期刊上。摩方在其中的角色,不是被研究者,而是重要的辅助研究工具。科学家门利用摩方技术制造高通量微流控系统、磁控微型溶栓机器人、柔性仿生机械手等前沿科研产品。

在工业领域,摩方则更为直观地给工业企业研发和生产带来能力和效率:帮助通信、电子等相关企业加速精密零部件更迭;为精准医疗领域开发出突破性的体外器官培养芯片,用于培养更仿真的人体组织;在精密医疗器械领域,制作出颠覆性的极薄强韧牙齿贴面、新型青光眼引流器、精准植入器械;为高端分析测试仪器制作关键零部件的国产替代方案……

在市场反响上,摩方自2018年设备上市以来,已服务近2800家客户,其中包括1900多家工业企业和800余家科研院所,遍布40个国家和地区。近半数设备销往美、日、德等传统精密制造强国,客户涵盖来自精密连接器、通讯电子、生物医药科技等领域的全球500强企业。国际合作方曾评价:“摩方的设备让我们能做出原本不可能的产品。”

以底层创新催生更多应用在新质生产力的框架下,以摩方为代表的微纳增材制造的价值,不仅在于造出精密的“物”,更在于其用底层制造力去打开新的应用场景,推动产业链整体进化,成为科研与产业之间的桥梁。摩方的实践,展示了一项突破性制造能力从单点突破到跨领域渗透,再到产业协同的过程。

以为口腔修复为例,摩方与北大口腔医院合作,将牙齿贴面厚度降至80微米,边缘密合度较传统贴面提升两倍,实现免磨牙修复。传统陶瓷加工在这个厚度下出现制造瓶颈,而摩方的2微米级打印精度和自研氧化锆陶瓷浆料,使得极薄贴面既美观又耐用。这不仅改善了患者体验,也为口腔医院和牙科诊所带来了新的高端服务增长点。

图:皓昕极薄氧化锆陶瓷牙齿贴面。

在医疗领域,摩方技术还成功向更高精度、更复杂结构的微创眼科器械延伸。摩方与北京同仁医院合作的青光眼引流器,将手术步骤从8个压缩到3个,时间从40分钟缩短到5分钟。这种器械的设计在传统加工中几乎不可实现,而摩方的打印能力让它变成标准化可量产的医疗产品,显著降低了临床风险和成本。

除了医疗端,摩方的客户群体也向生命科学领域扩展。类器官芯片的研发需要高度仿真、尺寸精确的三维微通道结构,摩方打印出的芯片能精准模拟血管环境,将药物筛选效率提升数倍,同时减少动物实验。这类产品的出现,让科研成果更容易走向药企的临床前验证环节,缩短新药上市周期。

此外,摩方的技术还被跨界引入了柔性机器人领域。东京大学研发团队制作的柔性仿生机械手,利用微纳3D打印的复杂曲面与关节结构,实现了此前依赖人工组装才能完成的设计。这种能力,有望为医疗康复、微创手术、精密检测等场景带来全新的机械解决方案。

当前,摩方技术还在不断被应用到新的场景,而每一次迁移都不仅是技术复用,更是对上下游产业链的重新赋能——从医疗服务升级,到科研成果转化,再到新兴产业的孵化,摩方正用微纳3D打印将精密制造变成一项可以跨界共享的基础设施。

让技术赋能之路越走越宽微纳3D打印正在越来越多地进入真实的生产场景,不仅改变了科研成果的验证方式,也在推动一些新产品加快落地。对摩方而言,这项技术的价值不仅体现在某一个案例上,还体现在与不同产业的长期协作中。

未来,摩方会继续和更多合作伙伴一起,针对实际需求去改进材料、优化工艺、探索新应用,让微纳3D打印在更多细分领域发挥作用。我们相信,技术和应用之间的距离会越来越短,新质生产力赋能的道路会越走越宽。