基于PμSL 3D打印技术制备微通道嵌入式自保湿隐形眼镜

发布日期:2022-05-10

浏览量:1495次

近年来,隐形眼镜除了用于视力矫正和装饰品之外,还可作为智能传感平台用于实时监测人体的健康状况。但是,佩戴隐形眼镜通常会导致干眼症及相关炎症或者角膜损伤。目前,保持隐形眼镜镜片湿润的方法主要有两种:一种方法是利用隐形眼镜表面的单层石墨烯涂层减少水分蒸发,但是该方法制备工艺比较复杂;另一种方法是利用电渗流保持镜片湿润,但是该方法需要生物兼容性电池。隐形眼镜常见的制备工艺有离心浇铸法、模压法及车床加工工艺,其中,离心浇铸法和模压法需要先通过车床加工工艺制备模具。车床加工不仅存在成本高、周期长、加工几何形状受限的缺点,而且直接制备的隐形眼镜需要立即进行镜片的水合,以避免镜片发生破裂。随着增材制造技术的发展,3D打印技术已被用于制造隐形眼镜或者隐形眼镜的模具。同车床加工工艺相比,3D打印技术具有加工成本低、加工效率高以及加工结构可定制化等优势。然而,3D打印技术固有的逐层制造方式会产生台阶效应,且成型精度越低,打印层厚越大,台阶效应越明显,该效应将会导致镜片加工需要额外的抛光打磨,限制了3D打印技术在镜片加工中的应用。因此,提高成型精度、降低打印层厚、抑制台阶效应对于3D打印技术在隐形眼镜制备中的应用极为重要。

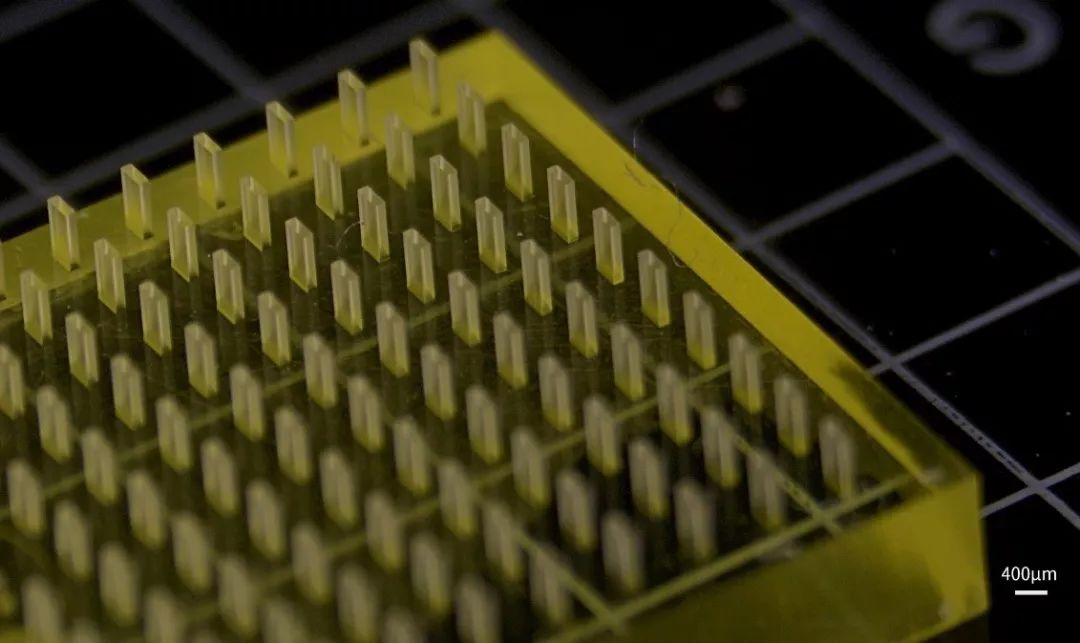

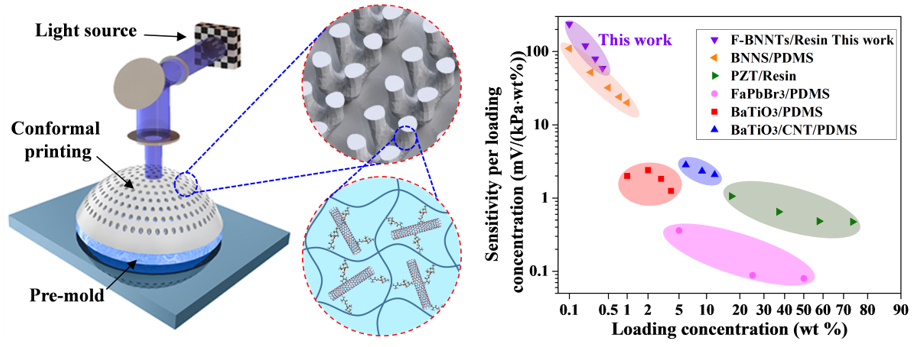

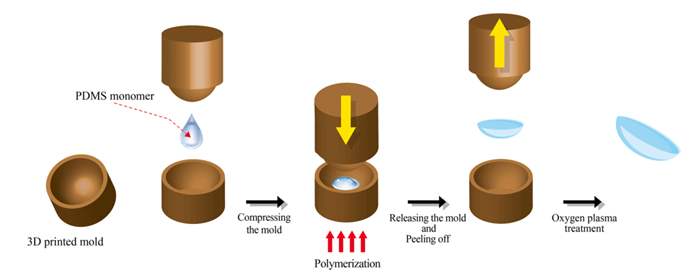

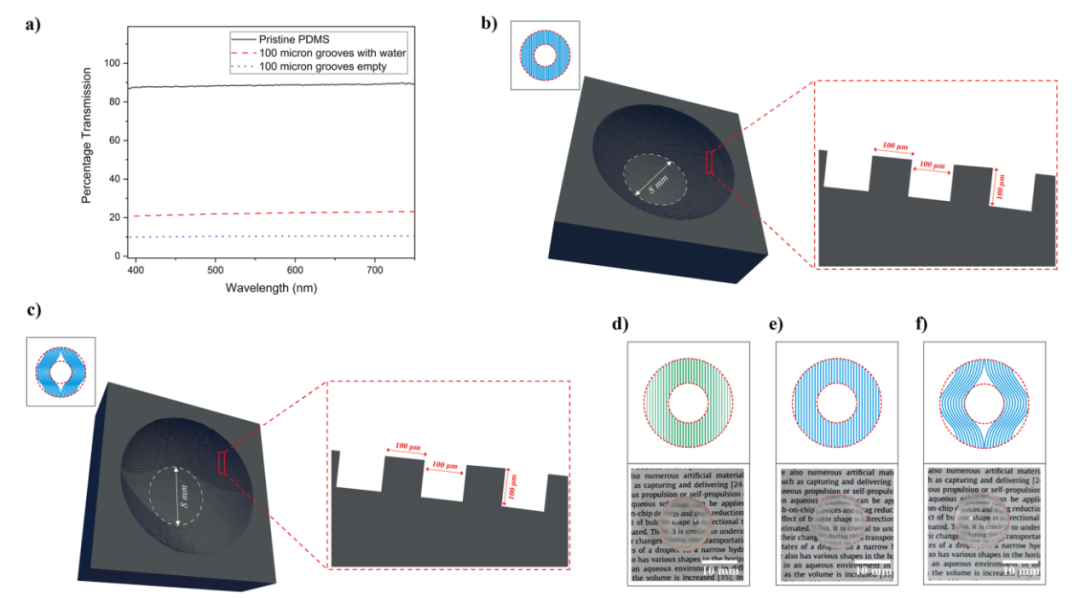

近日,马尼帕尔高等教育学院Sajan D. George课题组基于面投影微立体光刻(PμSL) 高精度3D打印技术结合PDMS浇铸工艺制备了微通道嵌入式隐形眼镜,该隐形眼镜可以利用微通道的毛细作用实现自保湿功能。研究人员基于PμSL (microArch S140超高精度3D打印系统,摩方精密) 3D打印技术制备了凹模模具,为减小打印模具的台阶效应,打印层厚降低至10μm。模具的基弧是8.5mm,直径是15mm,内表面有大量微通道,该微通道的宽度、深度以及间距均为100μm;另外,内表面还设计有直径8mm的光学区,该区域无任何微通道以保证隐形眼镜的视觉透明度。另外,所制备的PDMS隐形眼镜经过氧等离子体处理可获得更好的亲水性,进一步促进毛细管驱动周围液体通过微通道流动至整个镜片表面,使隐形眼镜镜片保持湿润。

图1. 微通道嵌入式隐形眼镜的制备过程

图2. 采用不同方法制备的PDMS隐形眼镜镜片

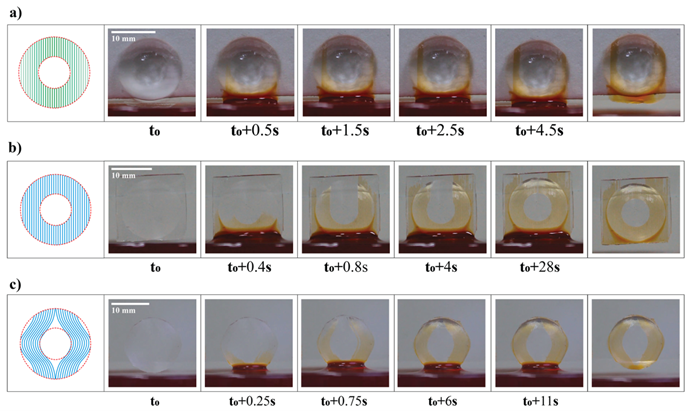

图3. PDMS隐形眼镜镜片的毛细管填充过程

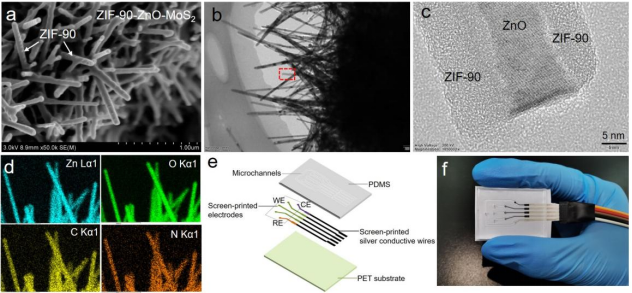

研究人员基于PμSL 高精度3D打印技术制备了两种PDMS隐形眼镜镜片:一种隐形眼镜镜片中的微通道呈现直线形,光学区将部分直线形微通道阻断;另一种隐形眼镜镜片中的微通道呈现曲线形,该微通道可以保证流体的连续流动。另外,研究人员还使用基于熔丝制造技术制备的隐形眼镜镜片作为对比,该隐形眼镜镜片中的微通道来源于模具中的台阶效应(打印层厚100μm),且模具的光学区需要进行手工抛光。将上述三种隐形眼镜镜片放置于水中以观察毛细管填充情况。研究结果表明,基于PμSL 3D打印技术制备的、具有曲线形微通道的镜片,其微通道的尺寸、分布可控,且光学区未将微通道阻断,故液体可以通过微通道的毛细管驱动作用畅通、连续、快速的流动至整个镜片表面。该研究成果为用于生物标志物检测的微流控芯片的制备提供了新思路,以“Self-moisturizing contact lens employing capillary flow”为题发表在Additive Manufacturing上。

原文链接:

https://doi.org/10.1016/j.addma.2022.102842