精密医疗器械

随着我国居民经济生活水平的提高,医疗保健的意识逐渐加强,因此对精密医疗器械产品的需求也在不断攀升。未来医疗器械的发展趋势会变得越来越微型精密化,从而使得制造成本和制造周期越来越高。小型化、集成化以及精密化是未来的发展趋势,这种趋势对于传统制造方式会带来巨大挑战。

心血管支架

特点:

· 模型整体尺寸为

1.2×2×0.15 mm³

· 可快速打印各类复杂结构

・ 打印材料:光敏树脂

当前传统制造方式存在的问题。成本 + 时间

传统上,微注塑成型或 CNC加工已被用于生产微型精密零件。

这些方法的问题包括:

这些方法的问题包括:

· 加工周期长

· 复杂三维结构难以一体成型

· 加工成本高

· 复杂三维结构难以一体成型

· 加工成本高

高精密微尺度 3D 打印优势。速度 + 精度+时间

3D打印不需要模具,可以实现自由成型,但普通3D打印无法以高的精度生产具有严格公差的小零件。例如,熔融沉积成型(FDM) 仅限于加工粗糙表面的低精度零件,激光点扫描成型(SLA)适合成型精度要求不高的大产品,而基于双光子聚合的直接激光写入技术(TPP-DLW) 可以加工超高精度的微小零件,但加工速度非常慢并且加工产品尺寸在毫米级别,对于想要加快产品研发和生产速度的各个行业来说,会有较大的局限性。

幸运的是,BMF 的面投影微立体光刻 (PμSL) 技术:

幸运的是,BMF 的面投影微立体光刻 (PμSL) 技术:

· 以 2 μm 光学精度和 +/- 10 μm 公差快速打印复杂精密小零件

· 减少制造商的组装步骤和辅助工具的使用

· 降低医疗器械产品研发和制造成本

· 加快产品创新设计更新迭代速度

· 减少制造商的组装步骤和辅助工具的使用

· 降低医疗器械产品研发和制造成本

· 加快产品创新设计更新迭代速度

BMF 的 PμSL 技术的医疗应用包括内窥镜、心血管支架和青光眼导流钉以及给药微针等。PμSL 技术还被用于 3D 打印用于微创手术的螺旋注射器针头、用于基因测序仪阀门和微流控芯片等医疗器械领域。

更多案例

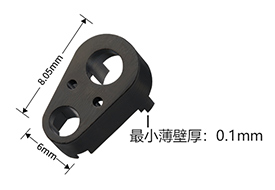

医用内窥镜端座

模型整体尺寸为8.05×6×4.5 mm³,异形的内窥镜端 座模型,最小细节特征为0.1mm

S240单次能打印200件;非常适用于大批量模型的加工

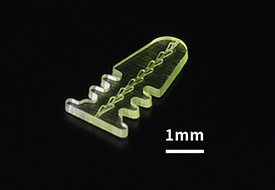

青光眼导流钉

模型整体尺寸为1.347×2.647 mm³,最小孔径0.2mm。模型中有非常精细微小和复杂的结构,其内部含有一根弹簧和球阀,利用S140打印设备一次可成型将近2000枚

带有微弹簧的导流钉,可以稳定的释放眼压,为青光眼治疗提供了一种革命性微创治疗方案

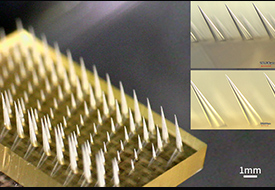

给药微针阵列

整体尺寸9.6×5.4×2mm³,不同直径、不同高度的倾斜微针阵列,倾斜角度60°,尖锥高度250-1000μm,底部直径50-200μm;倾斜微针阵列被广泛作为药物递送载体,应用于医美行业。

通用医疗耗材:止流器

3小时打印完成

具有韧性,便于装配

精密医疗器械领域应用

想探索精密医疗器械领域应用的更多可能性吗?欢迎了解我们高精密微尺度3D打印解决方案的不同应用。