北京理工大学何汝杰教授课题组《JAC》:先驱体转化SiOC陶瓷微点阵结构3D打印精度与力学性能

发布日期:2024-05-24

浏览量:270次

研究背景与意义:

先驱体转化SiOC陶瓷材料 (PDC-SiOC) 具有优异的抗氧化性、热稳定性和力学性能,有望作为航空航天耐高温材料。近年来,具有人工设计周期性结构的点阵结构因其表现出优异的力学性能,已成为结构力学领域的研究热点之一。然而,传统机械加工的方法难以实现复杂结构PDC-SiOC点阵结构的高精度制造。

3D打印能够实现复杂结构陶瓷材料的一体化成型,尤其在复杂陶瓷点阵结构制造领域表现出巨大优势。其中,光固化3D打印技术具有最高的成型精度,适用于PDC-SiOC点阵结构的高精度制造。然而,一方面,目前关于PDC-SiOC陶瓷点阵结构3D打印的制造精度及力学性能仍存在较多限制,结构特征尺寸一般为几百微米。随着PDC-SiOC结构及器件向着小型化发展,特征尺寸通常要小于100 μm甚至更小,虽然目前已有双光子光刻等极高精度3D打印方法,但制备的材料尺寸过小、难以应用。另一方面,目前报道的PDC-SiOC点阵结构力学性能较弱,压缩强度一般仅有0.06 ~ 10MPa。亟待开展高精度、高强度3D打印PDC-SiOC微点阵结构研究。

研究内容:

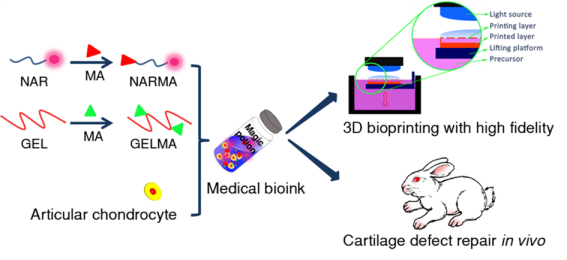

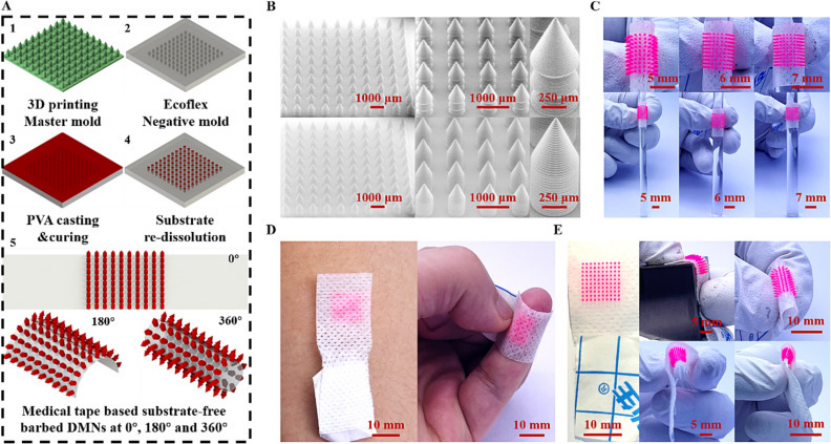

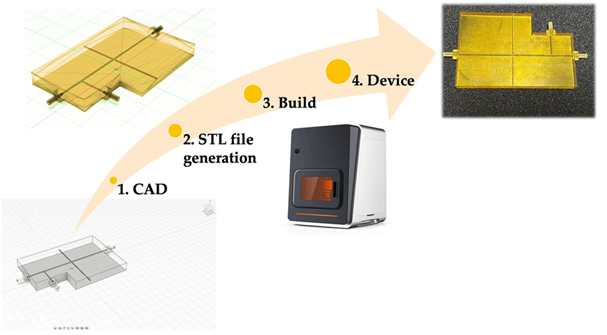

针对以上问题,北京理工大学何汝杰教授使用摩方精密面投影微立体 (PμSL) 光刻3D打印技术(nanoArch® S140pro,精度:10 μm)对PDC-SiOC微点阵结构的高精度制造工艺进行了研究。采用苏丹III作为光吸收剂,对光敏前驱体进行改性并光固化3D打印。结果表明,苏丹III对改性光敏树脂的紫外光吸收、流变行为与光固化过程影响显著。通过精准控制苏丹III加入量,能够有效调控PDC-SiOC微点阵的3D打印精度。随着苏丹III含量从0.02 wt.%增加到0.06 wt.%,3D打印精度由180%提高到12.5%,实现了PDC-SiOC微点阵的高精度制造。

图1 (a) 环氧硅酮树脂改性过程及 (b) PDC-SiOC微点阵3D打印工艺。

图2 (a) 点阵结构模型;(b) 模型切片图片;苏丹III添加量为 (c) 0%、(d) 0.02%、(e) 0.04%、(f) 0.06%、(g) 0.08时微点阵结构x-y及x-z平面显微图像;(h) 不同苏丹III添加量下打印精度变化;(i-l) 不同苏丹III添加量下微点阵SEM图像及(m) 添加量为0.06%时微点阵EDS图像。

图3 不同苏丹III添加量下改性光敏树脂 (a)紫外吸收光谱图及 (b) 光固化机理;(c) 改性光敏树脂流变行为及 (d) 不同粘度下光固化机理。

此外,研究人员还通过XRD、拉曼、FTIR等表征手段对先驱体聚合物的陶瓷化过程进行了研究。热解过程中先驱体聚合物表面的C-H、C=O、Si-O等有机官能团发生断裂,并以小分子气体的形式释放出,造成聚合物热解质量损失 (约73.5%) 及体积收缩 (约43%) 。热解后所得PDC-SiOC微点阵结构未被破坏,且结构为无定型。

图4 热解前后 (a) XRD及 (b) 拉曼光谱图;(c) 先驱体聚合物TG-DTG图像;(d) 热解前后FT-IR图像;添加量为0.06%和0.08%时 (e) 热解后PDC-SiOC显微图像及 (f) 热解收缩率。

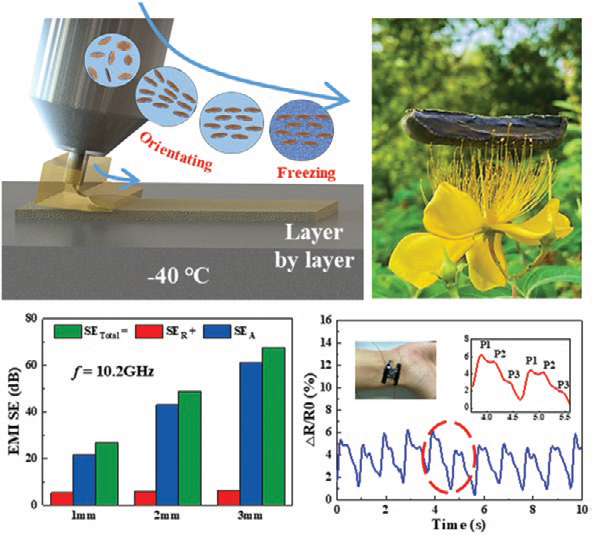

研究人员进一步尝试对PDC-SiOC微点阵在更小的尺度进行高精度制造,成功制备出具有不同特征尺寸的微点阵结构。获得的PDC-SiOC微点阵结构杆径尺寸52 ~ 220 μm。此外,研究人员对PDC-SiOC微点阵结构在小尺度下的力学强度增强效应进行了研究。结果表明,随着杆径从220 μm减小到52 μm,微点阵结构的抗压强度从8 MPa提高到31 MPa。Branicio等人的报道指出,脆性陶瓷在破坏过程中形成的微裂纹产生于位错线性成核。尺寸效应可能是由于破坏过程中材料微区出现的“位错饥饿”现象。与更大杆径尺寸相比,位错在小尺寸桁架移动和繁衍过程中更趋向于材料表面,从而使PDC-SiOC微点阵力学强度增加。

图5 不同特征尺寸下PDC-SiOC微点阵结构 (a-e) 模型图;(f-o) 宏观照片;(p-f) 显微图像。

图6 不同特征尺寸下PDC-SiOC微点阵结构扫描电镜图。

图7 不同特征尺寸先驱体聚合物热解收缩率、热解前后表观密度及热解后相对密度。

图8 (a) 压缩应力-应变曲线;(b) 原位压缩实验; (c) 压缩后微点阵结构扫描电镜图;(d) 小尺度力学强度增强原理图。

与现有报道相比,研究团队制备的3D打印PDC-SiOC微点阵结构打印精度更高、力学性能更好,为高精度、高强度PDC-SiOC的研究工作提供了指导和启发,并为PDC-SiOC微型器件的应用提供制造基础。

图9 点阵结构相对密度-压缩强度及杆径-压缩强度Ashby图。

论文链接:

https://doi.org/10.26599/JAC.2023.9220818