在精密3D打印的竞技场,设备是门面,材料是深藏的内功。没有丰富的适配材料,再强的设备都会显得纸上谈兵。摩方作为精密3D打印领域的佼佼者,不仅在设备端不断迭代,还持续在材料体系应用上取得突破,将很多传统认为不适合3D打印的材料变成了可批量应用的产业材料。

在将材料与制造的深度融合的过程中,摩方一边“啃”材料的硬骨头,一边把高精度3D打印从实验室带进工厂。除了不断迭代技术工艺,突破光固化材料障碍,还创新性地跨领域整合上下游工艺,满足研发、工业生产流程中的大量加工需求,提高在工业领域的知名度及渗透率。

实践表明,摩方能在全球范围内吸引不同行业头部公司、世界500强企业及一流科研院所成为客户,并不断挖掘出基于精密增材制造技术的创新产品量产机遇,与摩方始终坚持探索材料与制造工艺的深入融合,满足客户日益增长的个性化、高精度和性能需求关系密切。

01 为什么说“材料”是3D打印最大的门槛?

增材制造通过逐层增加材料来制造三维产品,材料是增材制造的重要物质基础,也很大程度上决定了增材制造的专业应用广度。长期以来,3D打印一直给外界一个印象——打得出来,但不能使用。一方面是因为传统3D打印材料(如光固化树脂)性能不如意;另一方面,很难说服不同行业改变长期以来的材料使用习惯。举个例子,一款产品几乎全都使用某一种材料,制造商愿意冒着未知风险,做第一个吃螃蟹的人,去尝试一款从未有同行使用过的材料吗?绝大多数企业的答案是:不敢轻易动。

这就是为什么——即使很多3D打印机参数再亮眼,也只能停留在打样阶段,离真正走向产业化还差一座“材料的桥梁”。而传统注塑模式下,一旦开模,就可以大幅降低大批量生产的成本,提高生产效率。与之相比,3D打印虽然可以避免模具成本,但存在生产效率不高的问题。

在充分研究行业现状的基础上,摩方走的不是材料研发“捷径”,而是“融合式打法”:一方面,集中攻克高精密度、小微尺寸器件的光固化材料成型及性能问题,以终端应用为目标,持续拓展不同特性的光固化打印材料的研发和生产;另一方面,开创性地打通了注塑级成熟材料与3D打印的融合路径,让高精度3D打印和“老材料”也能擦出新火花。

说白了,摩方不是靠某一种“新材料”的奇招突围,而是从不同终端应用需求出发,逐类地“啃”问题。

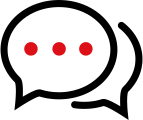

图:摩方高精度设备打印的心脏血管支架。

02 陶瓷怎么打?摩方选了最难但最有价值的“牙齿贴面”

陶瓷的强度高、耐温、耐磨,具有生物相容性和优异的电磁功能,是很多工业、医疗行业梦寐以求的材料。拓展纯陶瓷器件的增材制造,能大幅拓宽摩方技术的应用广度。

但传统陶瓷制造周期长、成本高、结构复杂就更难加工。对此摩方进行了大量研究。传统陶瓷器件成形过程中,使用的是标准陶瓷粉体,摩方在不改变陶瓷特性的基础上,针对该粉体进行二次精加工,后对陶瓷浆料进行直接打印,粒径在50-500nm的陶瓷粉体,均有望成为适配打印的浆料。经过脱脂、烧结,高分子材料消失,仅保留陶瓷材料和性能。总结下来,摩方的陶瓷器件打印,既利用了成熟的陶瓷材料,又克服工艺影响,发挥了摩方的高精度一体成型制造优势。

当前,摩方已能进行氧化铝、氧化锆器件的生产。在此过程中,摩方还摸索和总结了陶瓷打印体系,将技术应用扩展到更多的小颗粒(粒径~500nm)、非黑色系陶瓷材料等领域。

出于商业化、市场变现等角度考虑,摩方从可打印的牙冠、牙齿贴面、压电陶瓷、氧化铝微针、钛酸镁天线等在内的多种陶瓷品种中,选择牙齿贴面进行产业化投入和市场化实践。

2024年,摩方自研的陶瓷牙齿贴面材料拿下国内首张三类医疗器械注册证,获得美国FDA 510(k)认证。这是牙齿贴面制造领域的一个重要里程碑——摩方的高精度增材制造技术结合这一材料制造的牙齿贴面,为全球精度最高、厚度最低,大幅推动齿科修复从“有创”到“无创”的进程。

2024年下半年以来,摩方的牙齿贴面产品陆续在国内、日本、美国等市场展开销售,并收到来自东南亚、香港等地区齿科同行的积极反馈,逐步在全球打开市场。

03 高分子材料摩方如何让它“既熟悉又创新”?

传统注塑、数控机床切削等方式加工精密器件,不仅难以制造具有复杂、精细结构的产品,而且模具或刀具路径编程的初期成本高、开发周期长。光固化3D打印虽然能有效弥补传统制造方式的不足,然而,作为全新的材料体系,与传统塑料相比,光固化高分子材料性能很难满足要求,一直难被各行业直接应用。即使光固化高分子材料能够满足性能要求,但对于工业客户来说,切换材料所带来的风险较高,企业往往不会轻举妄动。此外,3D打印的精度也是限制其在垂直产业中获得大规模应用的主要原因之一。这也解释了为什么许多3D打印方案虽具潜力,但长期以来甚少进入批量化应用。

对此,摩方想了两个方案进行突破:

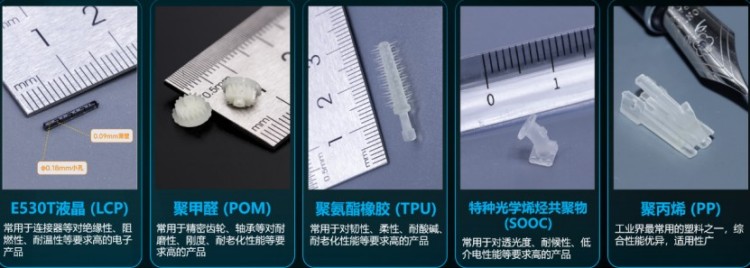

方案一,用3D打印做模具,用熟料来注塑。经过系统研发,摩方重点研究并攻克了以牺牲树脂(可溶性树脂)为主的高分子材料。摩方用可溶性树脂快速打印出复杂模具,再用常规塑料来注塑零件,既保留3D打印的高精度、灵活性、结构复杂性,又不放弃成熟材料体系。与传统注塑及模具相比,这种开创性的特种注塑路径,可以实现更简单的模具设计、更复杂的产品结构、大幅节约成本并缩短周期。同时,其还让高精度3D打印跳出材料限制,使大量工业成熟材料与3D打印深度融合,充分发挥摩方精度的优势,制造传统方法难以完成的精密、复杂结构,大幅拓宽高精度3D打印的工业应用范围,包括液晶LCP(耐温阻燃,用于连接器)、POM(耐磨性强,用于微型齿轮)、SOOC(透光性好,用于光学零件)等。

图:摩方开创性的特种注塑的路径,让大量工业成熟材料与3D打印深度融合。

方案二,把光固化树脂做得更“懂人类”一点。摩方充分研究光固化技术路径的聚丙烯酸酯体系材料,扩大光固化直接打印的材料范围,开发出具有生物相容性的光固化树脂,可打印医疗导流器、用于生产微球的微流控芯片等。

使用摩方生物相容性树脂打印的单向房水引流器,可将传统手术时间从45分钟降低到5分钟。已被北京同仁医院成功应用于12例青光眼患者,使用最长案例已超过两年。再例如,摩方正与北京大学等知名机构合作,利用生物相容性树脂,开发制备载药微球的微流控芯片。该技术可以提高载药微球的生产效率,提升微球粒径的一致性,目前已完成药物释放等一系列重要实验。

04 金属材料,摩方亦有亮点

金属材料在3D打印方面有较广泛的应用空间,例如高精度铜结构在热交换器/散热器方面,导热性能优异。采用直接3D打印工艺,如粉末床熔融、定向能量沉积等方式,可以制备铜结构。采用间接3D打印工艺,通过材料挤出、粘结剂喷射等方式,可生产出更轻、更小的热交换器,且具有复杂几何形状和尽可能大的表面积,还可制造其他工艺无法实现的复杂内部通道结构。但这些方法在制备铜结构时,各自也面临一些问题。直接打印铜结构,铜粉对激光反射率高,能量吸收不足,结构致密度低,反射的激光会损害打印机光学系统。间接3D打印金属难以一体成型高精度器件,内部复杂结构、轻量化需求难以实现。目前市场金属3D打印普遍幅面大、精度低。作为高精度3D打印的代表,摩方也与合作伙伴一起,在间接金属成形领域进行了初步探索,并应用于不同场景:

第一种为仿陶瓷路径:对铜、不锈钢、镍等开展了早期成形研究,即通过浆料制备,打印成形光固化3D打印结构,形成金属生坯,再脱脂烧结等流程,制造纯铜。这为摩方进一步深入探索高精度金属3D打印奠定了良好的基础。

第二种方式是针对特定市场,摩方采取外加金属镀层的方式,探索金属间接成形。例如,针对无源微波器件,摩方探索了3D打印镀金加工方式。对比全金属加工,镀金加工成本低,在相同的结构及精度要求下,可将约10万元的机械加工成本降低至3千元,将2个月的加工周期缩短至2周,大大降低时间与资金成本。镀金加工自由度高,在高精度3D打印的支持下,大幅摆脱复杂结构受机械加工工艺的束缚,使得新型微小器件的先进设计得以实现。

在高精度3D打印这条路上,设备是一半,材料是另一半。摩方没有做“新材料概念秀”,而是一步步从陶瓷、高分子到金属,真正把材料研究变成产业落地的关键助推器。

每一款产品的背后,都是材料科学和工程技术的打通。未来,摩方会继续走“材料+制造”协同创新的路子,让高精度3D打印,不只是“打得出来”,而是真正“用得起来”。 在更远的未来,摩方希望通过制造+材料的创新,推动精密制造从高端实验室走入更广泛的产业一线,真正实现“制造自由”的解锁。