超材料(Metamaterials)发展得益于多学科交叉融合,通过人工结构构建而实现超越天然材料的特性。在尖端制造与前沿材料深度融合发展浪潮中,超材料“超自然”能力成为科研界、工程界关注的热门学科,其衍生技术也逐步深入航空航天、人形机器人、无线通信、隐身材料、高精度成像等多个尖端科技领域。

超材料性能实现从改变构成材料的微观粒子属性和排列形式开始,那么微观物理尺寸的极限,该如何突破?微纳3D打印在跨越传统制造工艺精度桎梏下,为超材料从拓扑结构的设计失准,到复杂晶格的三维成型失控,提供了一种微尺度快速成型解决方案,进而加速了超材料理论模型向产业化应用的跨越。

高精度、轻量化是超材料发展的必经之路

当全球科技竞争进入"微米级战场",超材料研发已不仅是材料科学的独角戏,更是精密制造、智能控制、跨学科融合的系统工程。

摩方精密创新研发的面投影微立体光刻(PμSL)技术不仅实现了2微米级超高光学精度,还自主研发出复合精度光固化技术,通过创新性地融合多精度层级加工策略,首次实现了2μm至100mm*100mm*50mm的跨尺度加工能力,解决了高精度制造中“精度越高、尺寸越小”的固有矛盾。

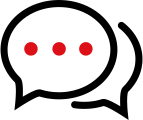

应用案例01:正负泊松比超材料

西安交通大学的洪军/李宝童课题组通过对巨量高精度性能数据的分析,建立了一种精准计算力学性能的理论模型,并基于模型进一步提出了用于获取可编程极限性能的几何设计准则。团队采用摩方microArch® S240(精度:10μm)3D打印设备,完成了在杨氏模量上具有两个数量级以上增强效果的材料样件的制备,并实现了样件在长度尺度上由微米尺度到宏观尺度的跨越。

应用案例02:三维内凹负泊松比结构材料

中国工程物理研究院唐昶宇研究员团队和西南交通大学许阳光副教授团队共同设计了一种新型的三维内凹负泊松比结构材料并对其结构参数与等效弹性模量和泊松比的关联机理开展了系统的研究。

通过在典型的三维内凹结构上添加箭头结构来实现增强目的,团队利用摩方nanoArch® P150(精度:25μm)3D打印系统制备了增强型结构。研究通过独特的结构设计,实现了在几乎不牺牲负泊松比效应的前提下显著提高材料的刚度,为进一步拓宽负泊松比结构材料的应用范围提供了一种有效的解决方案。

DOI:10.1088/1361-665X/acb1e4

应用案例03:亲锂氧化石墨烯多通道结构

北京理工大学的研究团队提出了一种加速梯度力学超材料逆向设计的深度学习方法。发展了一种由对抗神经网络(GAN)、性能预测网络(PPN)和结构生成网络(SGN)组成的多重网络深度学习框架,可实现力学性能参数和拓扑构型的快速双向映射。

基于此深度学习框架,将各向异性材料杨氏模量、剪切模量和泊松比组成的属性空间,类比于R-G-B色彩空间,进而将梯度力学超材料逆向设计转换为色彩匹配问题。团队利用摩方nanoArch® S140(精度:10μm)制备了超材料结构样件,采用数字图像相关(DIC)方法验证了逆向设计的有效性。

DOI:10.1016/j.ijmecsci.2022.107920

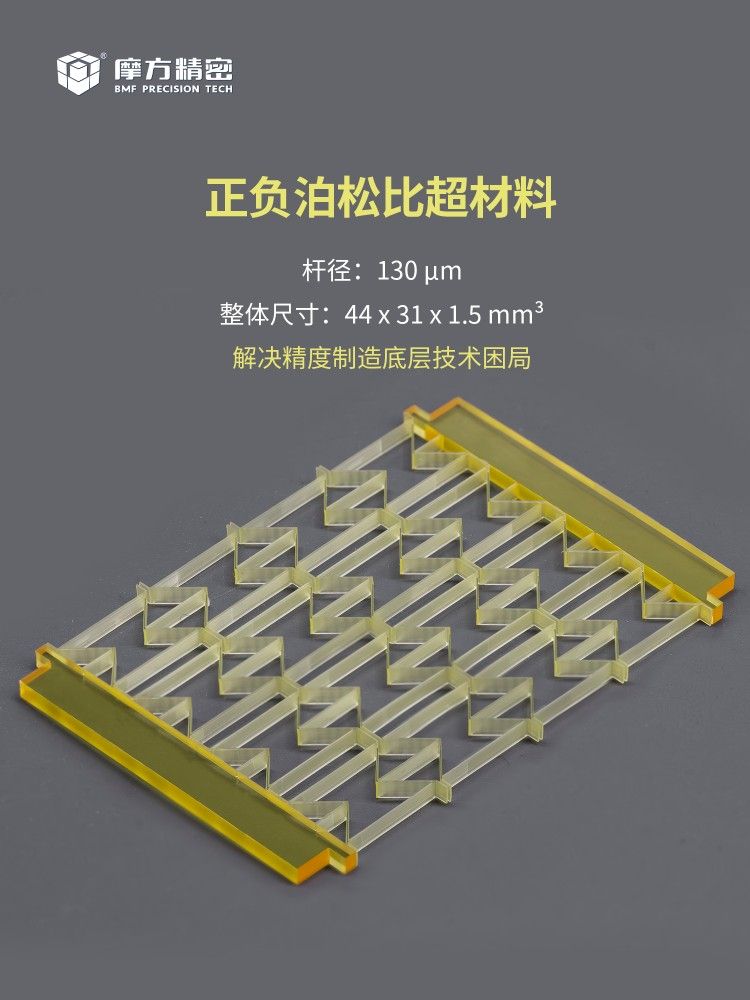

应用案例04:混合多层级点阵材料

清华大学李晓雁教授课题组采用桁架和平板单胞作为基本单元构筑设计了多种新型的混合多层级点阵结构,并采用摩方microArch® S240(精度:10μm)制备了相应的多层级微米点阵材料。研究中的复合分级结构,整体尺寸8*8*8mm³,最小特征尺寸40.6-140.8μm。

相比于单一层级的平板点阵,桁架-平板混合多层级点阵具有密度更低、易于制备的优点,在构筑轻质且具有优异力学性能的新型结构材料方面具有重要的应用前景。

DOI:10.1002/smll.202206024

创新赋能,产学研深度融合加速技术转化

超材料从实验室走向产业化,遵循“技术验证-中试放大-产业落地”的发展路径。摩方精密构建的“设备+材料+服务”全生态解决方案体系,为科研团队提供了成果转化全链条支持。

随着摩方全新智能化技术升级,搭载复合精度光固化技术的新一代3D打印系统:microArch® D0210(精度:2&10μm)和D1025(精度:10&25μm),不仅支持双精度智能化切换,全系匹配增速提效的自动化水平调节系统,结合高精度运动控制与智能液面调节系统,在保持高光学精度的同时,支持跨尺度大幅面与重复阵列打印模式,显著提升了制造效率与工艺普适性,为实验室研发到尖端工业制造提供了全方位系统化的解决方案。

从实验室的微观结构到产业界的宏观应用,摩方精密以微纳3D打印为支点,从2-25μm超高精度系统构建,到多材料体系的生态布局,再到科研产业化落地的闭环打通,每一步都印证着中国智造从跟跑到领跑的时代轨迹。

未来,随着摩方微纳3D打印技术的持续创新迭代,超材料将在更多维度释放潜能,为全球产业升级与人类文明进步提供不竭动力。