轻量化是新一代航空航天器件制造发展的关键要求之一,增材制造技术则为轻量化结构设计、高性能器件一体成型、新功能材料应用提供了全新的技术方案。然而,太空极端环境下的脱气效应构成了严峻挑战:聚合物基3D打印材料在真空中持续释放可冷凝挥发物,引发金属涂层分层、基体畸变及功能失效,最终可能导致部件自毁。因此,当采用金属化涂层聚合物部件替代传统金属构件时,必须严格掌控涂层界面剥离这一关键风险。

来自德国的Horizon Microtechnologies(下称“Horizon”)是一家专注于微型组件开发的增材制造企业,其研发生产的的天线比传统天线轻6倍,且获得了欧洲航天局(ESA)的资金支持。本次,Horizon通过创新的微纳3D打印工艺,攻克航天级材料的真空脱气这一历史性难题,并通过了欧洲空间标准化合作组织(ECSS)的脱气测试。其技术内核正是摩方精密的面投影微立体光刻(PμSL)技术,更验证了微纳3D打印技术在极端太空环境中的应用潜能。

微纳3D打印结合涂层工艺,通过太空环境严苛考验

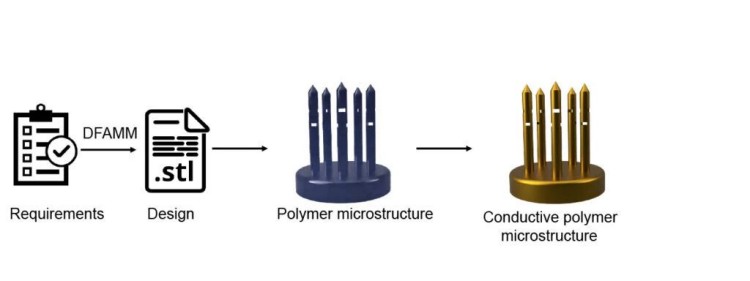

Horizon创新性地融合了摩方PμSL技术与浸镀工艺,通过microArch® S240工业级3D打印系统(精度:10μm)制备聚合物基体,再经银、铜等金属涂层处理,实现航天级射频部件与超轻天线的量产,为卫星通信系统提供了显著的载荷减重与能效提升方案。

近日,Horizon的3D打印涂层部件成功通过欧洲空间标准化合作组织(ECSS) 的严苛认证(ECSS-Q-ST-70-02C标准)。在真空环境(125℃、10⁻⁶–10⁻⁷ mbar)中持续24小时测试后,其关键指标表现优异:总质量损失(TML):0.354%回收质量损失(RML):0.166%可冷凝挥发物(CVCM):0.000%

部件指标远优于标准限值(RML<1.00%,CVCM<0.10%),验证了聚合物增材制造和涂层工艺制备器件,可实现太空极端环境下保持长期稳定性和可靠性,为微纳3D打印技术在航天航空领域的规模化应用扫除了核心障碍。

高精度+高价值制造,推动航空航天产业化进程

摩方微纳3D打印技术生态与Horizon的涂层技术探索形成了深度共振,作为突破性创新的底层支撑,其核心优势在于:

1. 极致轻量化与结构自由

摩方PμSL技术凭借2μm超高光学精度与高公差控制能力,突破传统制造极限,实现跨尺度复杂结构的一体化成型——从毫米波天线阵列的轻量化设计到微机电系统中微流道、微齿轮等关键部件的精密制造都能1:1精准还原。

2. 多材料集成与功能拓展

通过浸镀等后处理工艺,单一聚合物基体可复合银、铜等导电材料,实现电磁屏蔽、信号传输等多元功能,为航天材料的多功能化提供了跨领域参考。

3. 全链条服务与定制化制造

摩方已构建了覆盖全球的快速响应体系,设备与服务已进入40个国家,深度赋能近2500家科研和工业客户,实现从原型验证到批量交付的全流程闭环。同时,Horizon也推出在线商城,以快速服务机制与定制化生产能力,凸显微纳增材制造在射频部件领域的产业化突破。

链接全球合作伙伴,共筑行业新生态

“此次测试结果对我们具有里程碑般的意义——它验证了微纳3D打印基材与镀层工艺结合的可能性,可为航天级等高可靠性应用场景提供必需的稳定性保障。长期以来,真空脱气、层间剥离及表面脆化这三大痛点,使3D打印部件的涂层技术备受质疑。而今天,我们证明这些历史性问题正被逐一攻克。”

——Andreas Frölich, Horizon 首席执行官

随着Horizon在射频部件、微机电系统、微流体器件等领域的持续突破,微纳3D打印的航天应用边界正加速扩展——从星载设备轻量化向在轨制造、深空探测生命支持系统等前沿场景纵深推进。

摩方作为全球少数掌握2微米工业级精度的技术供应商,此次与Horizon的创新实践共同证明:唯有将精密制造、材料科学、跨学科验证深度耦合,才能共建高质量、低成本、精密化的技术新生态。