在全球医疗健康产业进入加速变革的当下,高端医疗器械不仅代表着一个国家制造业的高度,也是衡量其科技创新与产业竞争力的重要指标。中国医疗器械行业在近十年的发展中,完成了从技术引进到自主研发的跨越式转变,创新产品的数量和质量均呈现出持续上升的态势,国产高端品牌在心血管、骨科、口腔、眼科等多个细分领域逐渐站稳脚跟。在这一背景下,高精密微纳3D打印作为先进制造的重要力量,正在医疗器械研发与生产中展现出前所未有的价值,成为推动产业升级与重构的重要引擎。

01 技术渗透,破解精密医疗器械制造难题

高端医疗器械的研发和制造向来被视为“技术密集+资本密集”的领域,其背后往往伴随着极为复杂的工艺过程和苛刻的质量标准。从心血管支架到人工关节,从植入式传感器到内窥镜端部模块,这些产品普遍具有微小结构复杂、功能集成度高、临床应用敏感度强的特点。

重庆摩方精密科技股份有限公司(简称:摩方精密)深耕微纳3D打印设备制造和技术研发,利用创新的“面投影微立体光刻”(PμSL)专利技术,成为全球更早攻克2微米高精度细节打印,为解决这些瓶颈提供了全新的路径。这一技术能够实现亚微米级的分辨率与微米级的重复精度,使得原本极难加工的复杂几何结构得以在短时间内成型不仅反向出口美国、日本、德国等高端制造强国,在齿科修复、眼科微创器械、载药微球制备技术等精密医疗器械领域也催生出一批颠覆性应用。

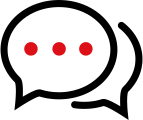

以微针阵列为例,传统模具制造方式不仅制作工序繁琐,而且在针尖的锐度与均匀性控制上存在难以逾越的障碍。而通过微纳3D打印,科研人员能够直接打印出具有高一致性、针尖直径仅为几十微米的微针结构,并根据药物释放需求灵活调整长度、排列和空腔设计。这种能力让个性化、定制化的治疗手段真正成为可能。

图:摩方精密制备PDMS微针阵列

更为关键的是,微纳3D打印不仅解决了制造环节的难题,还大幅缩短了研发周期。摩方精密最新高精度工业级3D打印系统:microArch® S150(光学精度25微米), 在设备稳定性、环境控制、批量一致性进行了工程级强化,升级实现工业一体机免调平、智能交互操作及HEPA13新风过滤/紫外消毒双系统,显著缩短从样品验证到生产试制的时间窗,为医疗器械企业实现成本可控、质量可监的规模化生产提供了关键装备保障。对于高端医疗器械这种研发成本动辄数亿元、周期长达数年的领域来说,微纳3D打印带来的加速效应无疑具有战略意义。

02 革新突破,创新材料与生物制造并行

制造工艺的突破只是第一步,真正决定高端医疗器械性能与临床价值的往往是材料的进步。在这一进程中,微纳3D打印并非单纯的加工工具,而是与新材料研究形成了良性互动。一方面,它能够兼容多种高分子树脂、陶瓷前驱体及复合材料,借助光固化或烧结工艺实现微米级的结构成型。另一方面,它为新型生物材料的探索提供了理想的验证平台,使研究人员在短时间内测试材料在复杂几何结构中的可行性与性能表现。

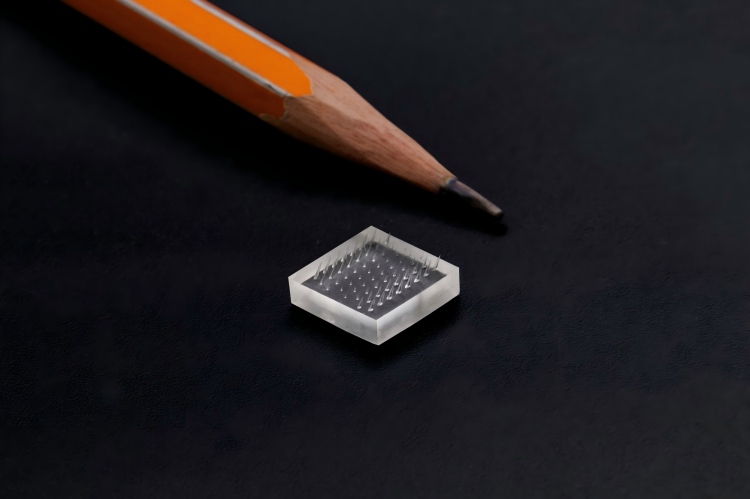

在陶瓷材料研发方面,微纳3D打印同样展现出独特优势。氧化锆以其高强度和良好的耐磨性能,已成为口腔种植体和修复材料的重要选择。基于摩方精密微纳3D打印工艺,现已实现 80 μm超薄精度的制造突破(较传统机床车削产品厚度降低 75%),同时推动氧化锆材料及制品通过中国三类医疗器械注册证和美国 FDA 认证。并于今年6月,携手国际牙科巨头Ivoclar Vivadent义获嘉伟瓦登特,围绕义获嘉专业粘接产品与摩方旗下 “皓昕极薄氧化锆贴面” 展开大中华区市场协同推广,共同推动口腔无创修复技术的革新与普及。

图:摩方精密打印极薄氧化锆牙齿贴面

更具前瞻性的是,微纳3D打印正与生物制造技术逐渐融合。通过在打印过程中载入活细胞、蛋白质或生物因子,科研人员可以构建具有生物功能的三维结构。例如摩方精密微纳生物3D打印系统:nanoArch® S140 BIO,将生物3D打印带入到10微米及更高精度制造水平,同时创新研发高精度生物墨水:甲基丙烯酰化明胶(GelMA),具有生物相容性、生物可降解性、力学调控性能、组织相似性、细胞亲和性和多功能性等特点,可用于解决载细胞软材料精细结构制造难题,实现生物墨水≤5微米最小打印精度。这不仅为个性化植入物的定制打开了可能,也为器官芯片、疾病模型和药物筛选平台的开发提供了全新思路。在这一意义上,微纳3D打印的价值已不仅仅停留在制造工具,而是逐渐演变为生命科学创新平台,推动医疗器械从器械化走向生物化。

03 场景拓展,从技术赋能走向产业共建

当微纳3D打印逐步渗透到研发与制造环节,其影响已不仅局限于单点技术的提升,而是开始重塑整个高端医疗器械产业链。研发、生产与应用环节的紧密衔接,让这一技术成为驱动产业协同的重要枢纽。

在研发端,微纳3D打印的快速成型能力显著缩短了产品从概念到临床验证的周期,使得企业能够更快地响应市场需求。医疗机构与科研院所也因此能够以更低成本开展探索性实验,推动学术成果向产业化加速转化。近期,摩方精密与与深圳质多三维科技有限公司就多材料4D打印技术展开深度合作,将在医疗植入体、软体机器人等尖端领域挖掘更多高附加值应用场景。

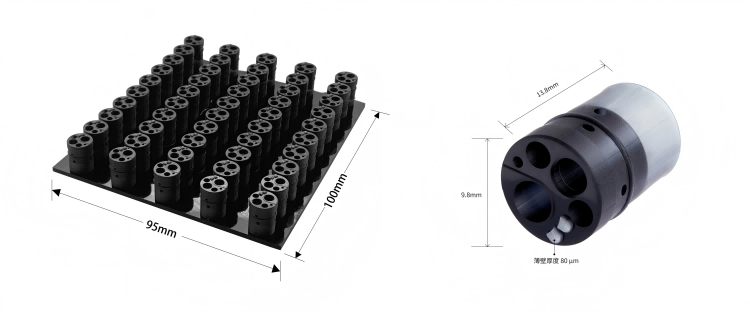

在生产端,微纳3D打印的灵活性使得柔性制造成为可能。与传统大规模流水线生产不同,高端医疗器械往往需要面对小批量、多品种甚至个性化的市场需求。摩方精密近年来突破复合精度光固化3D打印技术,实现跨尺度加工突破,同时为实现高精密技术加工普惠性,升级工业级自动调平系统,旨在让小批量高精度生产成为常态,这不仅提高了生产效率,也降低了库存压力和供应链风险。

在应用端,微纳3D打印正在帮助医疗器械拓展新的临床场景。从高精度的微创手术工具到可穿戴健康监测设备,从复杂的影像诊断组件到精准的药物释放装置,这些应用的背后都离不开微米级甚至纳米级的制造支持。

图:摩方精密小批量一体成型内窥镜端座

这种全链条的赋能,使得微纳3D打印技术成为推动产业共建的重要纽带,有望构建出一个开放式的创新平台,连接医疗机构、科研团队与制造企业形成协同创新的生态圈。将进一步提升国产高端医疗器械的全球竞争力,也将助力中国医疗产业在智能化、集成化与自主可控的道路上走得更加稳健。

在全球医疗器械产业竞争日益激烈的当下,中国高端医疗器械正迎来由追赶者到引领者的关键转折期。高精密微纳3D打印技术作为新一代先进制造技术,从破解制造难题,到赋能材料与生物制造的革新,再到推动产业协同与生态共建,它不仅改变了医疗器械的制造方式,也重新定义了产业发展的可能性。