在精密制造领域,微米级三维结构的加工制造曾长期是横亘在产品设计与功能实现之间的关键瓶颈。传统制造工艺在面对复杂内部结构、尤其是需要将多种材料性能融于一体的微型部件时,往往面临巨大挑战。

摩方精密依托创新的面投影微立体光刻(PμSL)技术,作为高精度增材制造的基础技术系统,持续推动材料与金属工艺的深度融合。该技术能够实现微米级的精密制造(最高光学精度可达2μm),为复杂微型零件的设计与功能创新提供了坚实支撑。通过与全球顶尖科研机构及行业创新者的紧密合作,摩方精密正不断拓展微型零件在微流控、生物医疗、精密连接器等领域的应用边界,赋予微型器件在传感、导电、集成化方面前所未有的全新可能性。

01 金属化处理开启精密零件新性能

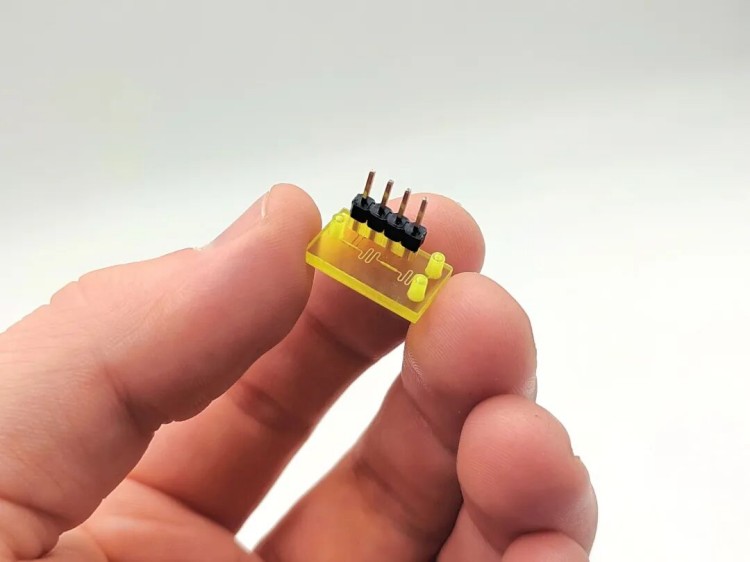

近期,英国知名制造企业IPFL公司采用摩方精密的微纳3D打印技术,成功制造出复杂的微流控三维结构,为制药测试领域的微流体通道制造提供了创新解决方案。在该项目中,IPFL通过在摩方精密生物兼容性树脂(BIO)中复合铜粉并进行3D打印,成功制造出集成导电通路的微流控器件。该结构直接在器件内部实现电气连接,将两个微生物反应器与其连接器相连,从而支持持续、实时的流体分析与信号传输。

这一技术突破使微流控芯片得以集成多种高级功能,包括:传感传输、局部温控、简便的组装工艺、智能的密封系统,以及一体化结构带来的高可靠性。借助摩方精密的高精密制造能力,IPFL成功将电子元件、微流通道与结构特征融合于单一部件,为未来需要嵌入式智能或多材料集成的下一代微流控系统,提供了切实可行的技术路径。

02 微纳3D打印与功能涂层的协同效应

在精密聚合物结构上创造功能性,德国Horizon Microtechnologies公司也同样做出来创新性的解决方案。他们利用摩方精密microArch® S240(精度:10µm)打印出具有复杂几何形状的精密零件,然后通过其专有的先进涂层工艺,为这些轻质部件赋予多种功能性。

Horizon的技术核心在于其先进的涂层工艺,具体涵盖三大方向:用于恶劣环境下的密封涂层、适用于传感器领域的导电涂层,以及可承载高电流与高频信号传输的金属涂层。这些功能涂层的有效应用,必须以极高光滑度的零件表面为基础——而这正是摩方精密微纳3D打印技术所能提供的保障。

通过“微纳3D打印+功能涂层”的协同策略,Horizon攻克航天级材料的真空脱气这一历史性难题,并通过了欧洲空间标准化合作组织(ECSS)的脱气测试。Horizon制造出卫星可用的射频天线,其重量仅为传统金属天线的六分之一,性能却完全相当。天线内部用于优化波束的波纹结构,通过3D打印可轻松一体成型——这在传统金属减材工艺中几乎无法实现。

已涂覆涂层的3D打印增益喇叭天线

Horizon选择摩方精密技术,是基于其在高精度、高效率制造方面的明确需求。正如Frölich博士所强调:“我们需要一种能够制造拇指到拳头大小、且公差控制在一根头发丝宽度以内的零件的工艺。”经过两年实际生产验证,摩方精密的microArch® S240已成为Horizon可靠的生产主力。该设备在从单件原型制作到小批量生产的各类项目中,均表现出卓越的工艺稳定性和部件质量一致性。对于传统全金属3D打印难以实现的螺旋等复杂结构,Horizon的工艺提供了一条高可行性且可靠的制造路径。

摩方精密的微纳3D打印技术,凭借其具备工业级稳定性的精密制造能力,在微米尺度上拓展了材料的性能边界与部件的功能形态。该技术使科研人员与工程师得以摆脱传统制造的约束,能够将导电、传感、导热等多种功能,以高度集成的方式,直接构建于产品的三维结构内部。

展望未来,随着IPFL、Horizon等创新应用案例的不断涌现与相关技术的持续融合,摩方精密将持续推动智能微型设备向着更高效、更集成、更具想象力的方向演进。可以预见,微纳3D打印技术将在医疗器械、通信电子、生物技术乃至航天探索等前沿领域,催生新一轮的技术突破,开启更广阔的应用前景。