高精度3D打印聚合物衍生高强度陶瓷:前驱体分子结构的影响

发布日期:2022-07-21

浏览量:1311次

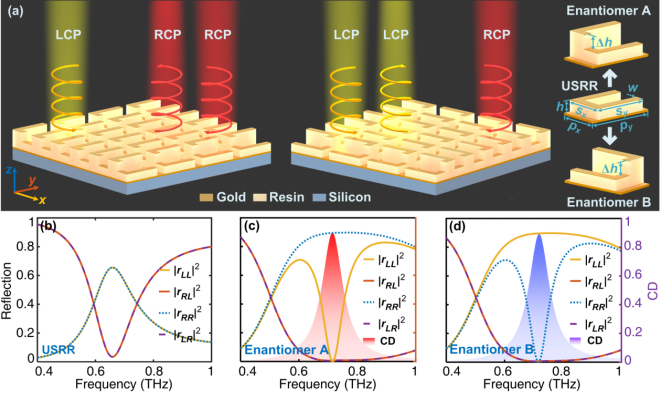

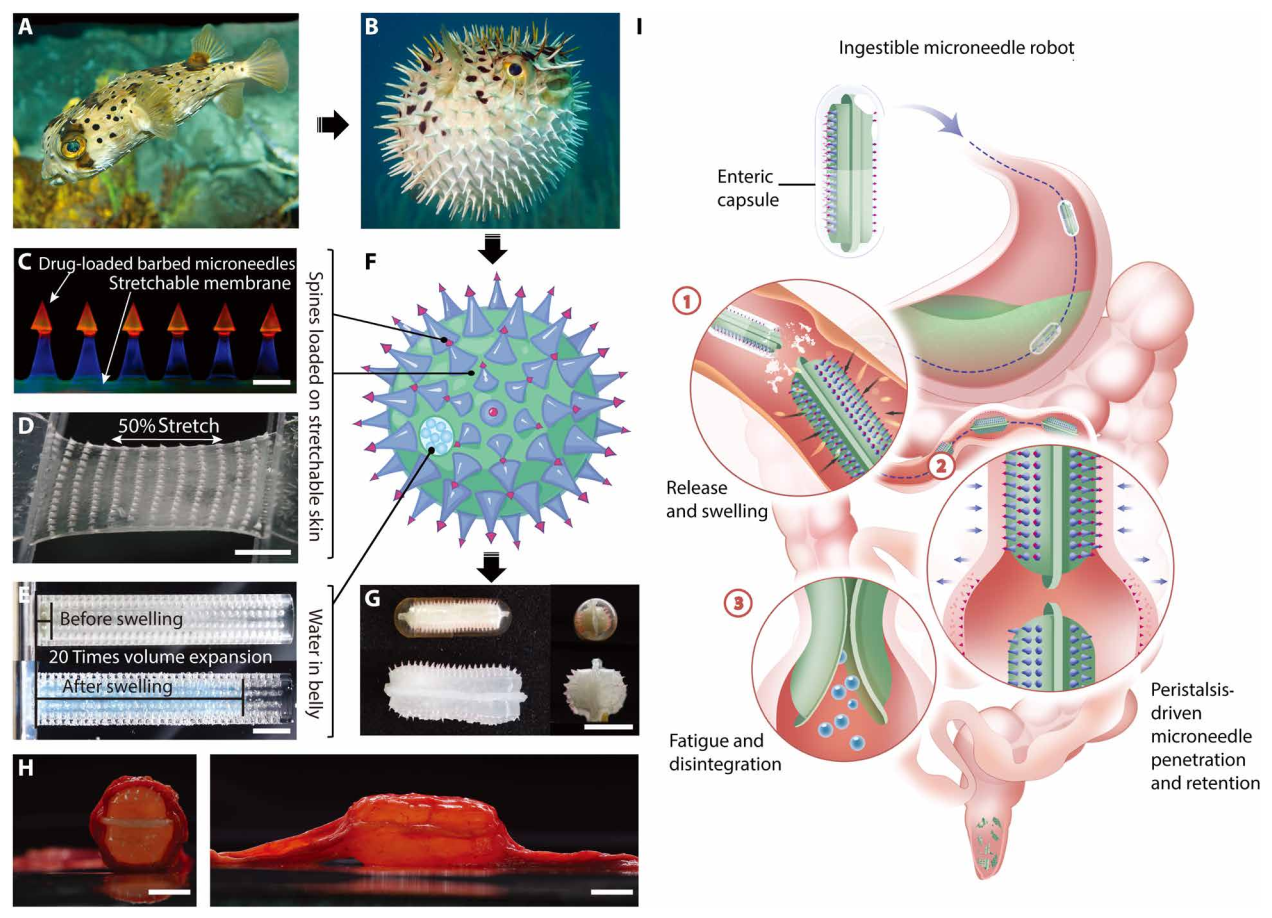

增材制造又称3D打印是一项新兴技术,其为制造高度复杂的三维几何形状产品提供了灵活和快速的平台。3D打印在诸如航空航天、能源、机械超材料和生物医学工程等领域的应用有独特的优势。立体光刻技术是一种最早和最广泛使用的增材制造技术,微立体光刻技术(PμSL)用紫外线光束在光敏树脂表面有选择地固化,投射出的图案能够以微米级的高分辨率制造复杂的三维结构。一方面,由于3D打印产品潜在的广泛应用,开发适用于高分辨率立体光刻技术的新型光敏树脂和预聚物有巨大的需求。另一方面,陶瓷材料广泛应用于各个领域,但传统的加工陶瓷的方法诸如铸造和压力成型等只限于相对简单的几何形状;聚合物陶瓷前驱体结合增材制造技术方法提供了有效的途径制备复杂形状的陶瓷产品,打印的陶瓷前驱体经烧结热处理可转换成复杂立体结构的陶瓷制品。

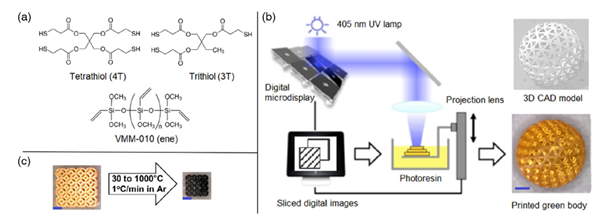

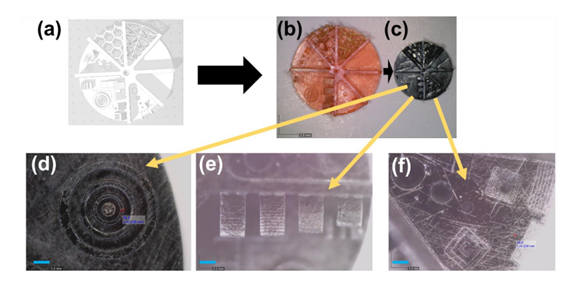

近期,新加坡南洋理工大学Prof. Hu Xiao团队提出了一种简单而有效的方法即通过改变前驱体分子结构制备可3D打印的陶瓷前驱体聚合物的方法。该团队利用新型微立体光刻3D打印机(摩方精密nanoArch S140高精度3D打印设备)实现了基于硫醇-烯点击化学的SiOC前驱体的高精度3D打印(图一)。打印的样品在1000℃热解后转化的SiOC陶瓷具有高保真度。由四硫醇(4T)配方转化的SiOC陶瓷样品展现出优异的机械强度,超过了基于三硫醇(3T)的和目前文献报道的其它SiOC陶瓷前驱体聚合物。

图 1.用面投影微立体光刻技术(PμSL)3D打印陶瓷前驱体聚合物示意图

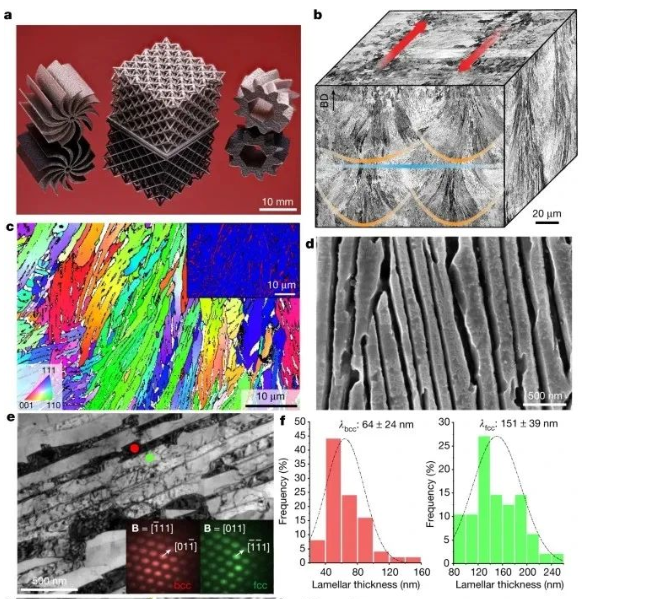

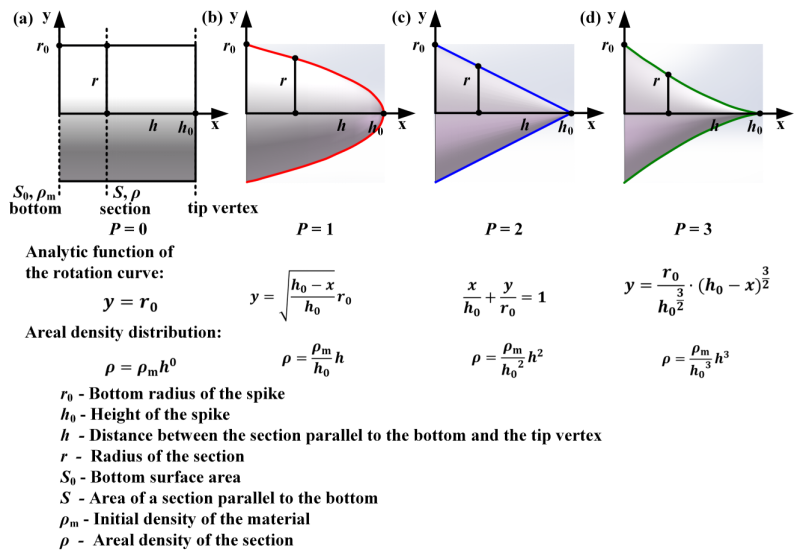

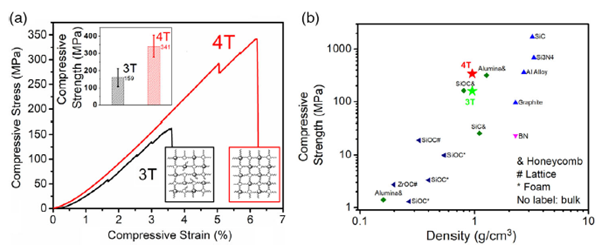

众所周知,材料的机械性能依赖于其分子结构和交联网络。均匀和高度交联网络的材料可以表现出更好的机械性能。化合物4T拥有四个硫醇基团, 因此可在硫醇-烯点击聚合中形成更密集和更均匀的交联结构,其产生的均匀和高度交联的结构有可能使陶瓷前驱体聚合物热解后形成规则和更密集的SiOC陶瓷,从而增强机械性能。图2中所示结果符合这一推断,在相同的热解温度下4T衍生样品的抗压强度为337 MPa,比3T衍生样品的抗压强度高出两倍多。4T衍生的陶瓷样品的抗压强度也高于文献报道的其它陶瓷前驱体聚合物衍生的SiOC样品。

图 2.PμSL 3D打印制备样品的力学性能

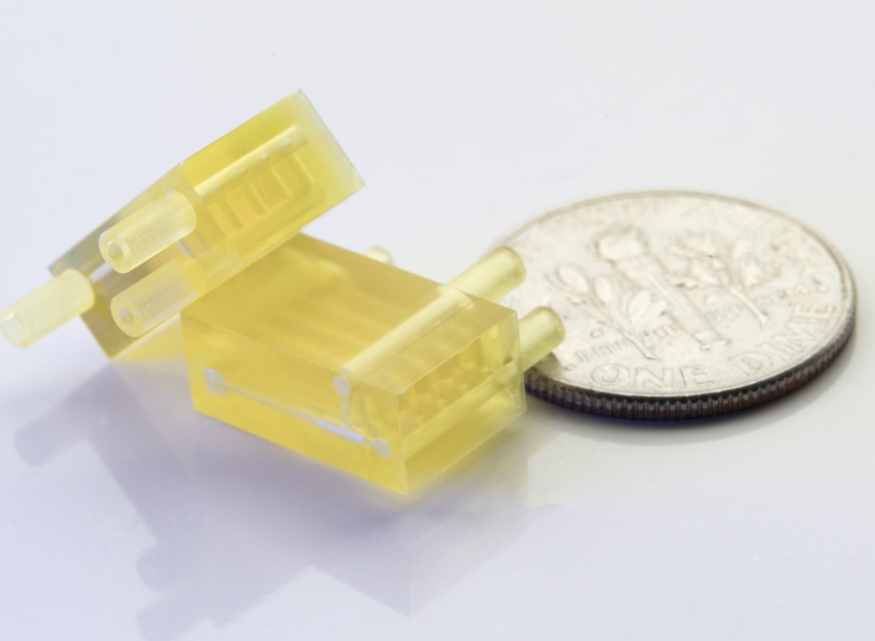

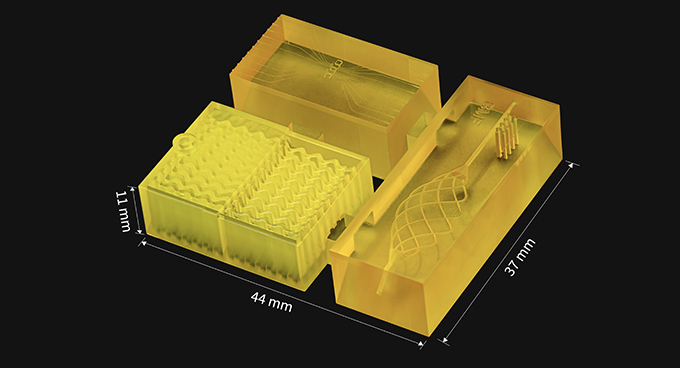

相较于线性硫醇化合物强烈的令人厌恶的气味,本工作所采用的多支链硫醇气味低。而且得到的光敏陶瓷前驱体在BMF PμSL打印机上可实现高精度3D打印(图3)。

图 3. 摩方精密的S140高精度3D打印系统所打印的陶瓷前驱体和转化的陶瓷样品

本工作提出的方法操作简单,通过合理选择单体硫醇-烯前驱体配方即可达到优化最终产物性能的目的,这不仅适用于高力学强度SiOC陶瓷的3D打印,也可以适用于其它高性能聚合物衍生的陶瓷的制备。这个工作以“High Precision 3D Printing of High Strength Polymer Derived Ceramics: Impact of Precursor’s Molecular Structure”为题发表在《Advanced Engineering Materials》期刊上。

原文链接:https://doi.org/10.1002/adem.202200269