中南大学刘绍军和河北工业大学胡宁团队程立金:3D打印高性能Mg2TiO4微波陶瓷

发布日期:2023-02-06

浏览量:2083次

5G毫米波通讯技术的到来促使基站滤波器朝着小型化、轻量化、形状复杂化和低介电损耗化方向发展。为了兼顾滤波器尺寸和形状设计的需要,具有适中介电常数、超低介电损耗和近零谐振频率温度系数的微波介质陶瓷已经成为毫米波通讯的首选。其中具有优异微波介电性能(介电常数:14,品质因子:150,000GHz)的Mg2TiO4微波陶瓷成为最具有代表性的材料。然而由于微波陶瓷具有较高的硬度和脆性使得高性能高精度复杂形状的Mg2TiO4陶瓷的制备和加工面临极大的挑战。为了制备出高精度复杂形状的微波陶瓷器件,基于立体光刻的微型3D打印方法受到越来越广泛的关注。

近期,中南大学刘绍军课题组和河北工业大学胡宁团队的程立金老师通过面投影微立体光刻技术(摩方精密microArch S240超高精度3D打印系统)成功制备了高性能高精度的Mg2TiO4微波陶瓷,并澄清了加工参数(激光功率、曝光时间和铺层厚度)对加工精度和介电性能的影响,最终制备出加工误差为16微米和品质因子为142,000GHz的Mg2TiO4微波陶瓷。该制备方法成功解决了3D打印功能陶瓷的多重问题,例如成形样品精度差,密度低和介电性能较传统成形方法低等诸多问题。同时该研究为3D打印结构和功能陶瓷的商业化应用提供了理论基础。相关成果以“Influence of layer thickness on microstructure and dielectric properties of Mg2TiO4 microwave ceramics fabricated by vat photopolymerization”为题发表在《Additive Manufacturing》期刊上。

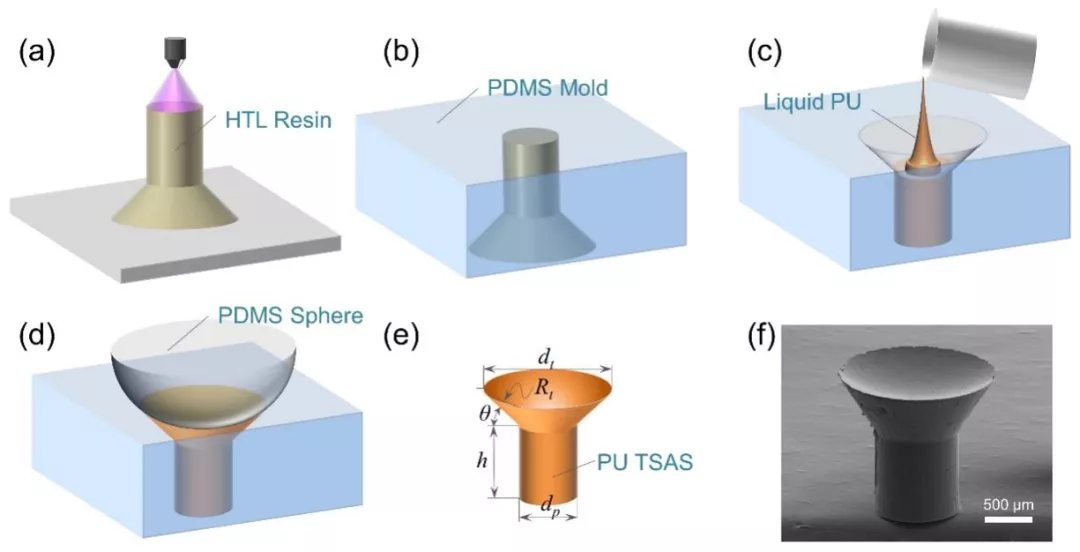

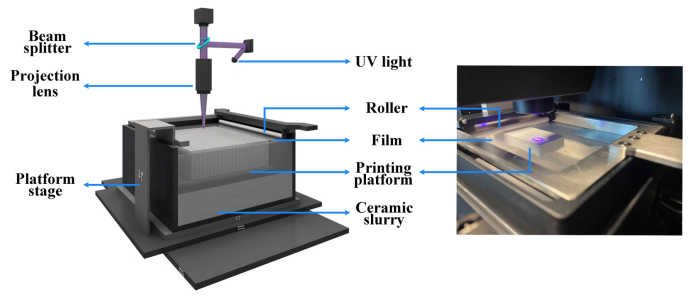

图1面投影微立体光刻技术示意图。

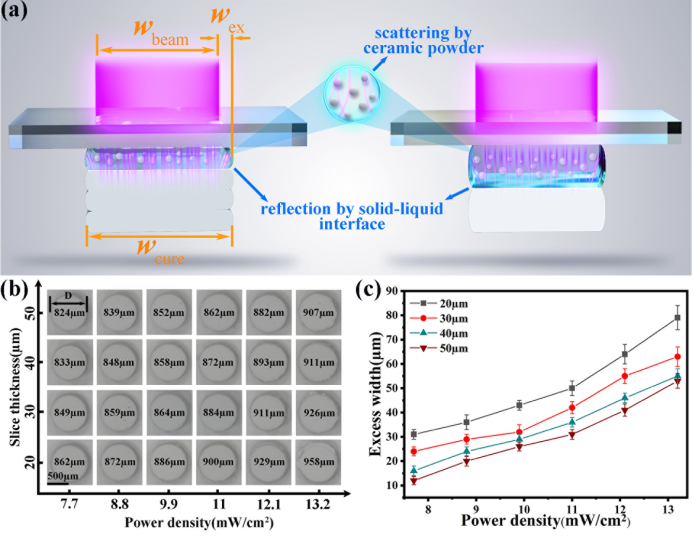

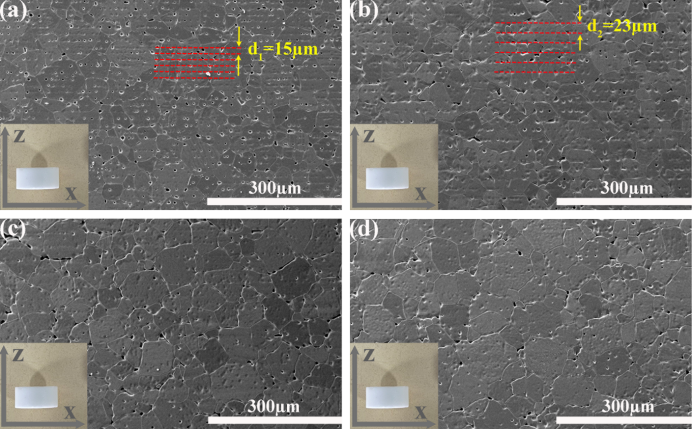

团队成员使用面投影微立体光刻技术(摩方精密microArch S240超高精度3D打印系统)制备高性能高精度无缺陷的Mg2TiO4微波陶瓷,装置如图1所示。当曝光功率为7.7 mW/cm2和曝光时间为0.8秒时,随着铺层厚度从20微米增加到50微米,打印样品的加工误差从31微米降低到12微米。这是由于随着铺层厚度的增加,来自粉末散射紫外光的能量和固液界面反射紫外光的能量逐渐减小,如图2所示。

图2功率密度和铺层厚度对样品加工误差的影响,(a)铺层厚度对加工误差影响机理示意图,(b)和(c)功率密度和铺层厚度对打印样品过固化宽度影响。

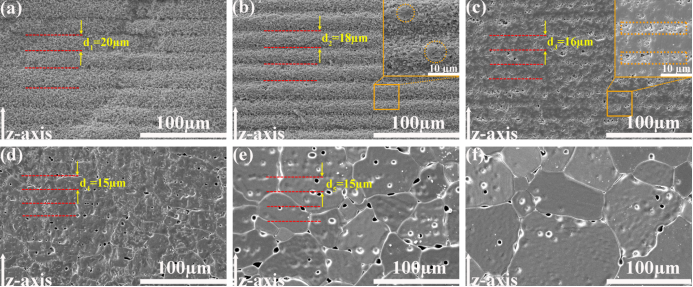

打印样品在1550摄氏度条件下烧结4小时。烧结样品密度随着铺层厚度增加逐渐增加。当样品的铺层厚度为20微米和30微米时,在样品的侧面(平行于打印方向)发现许多呈线性排列的微孔,而当铺层厚度增加到40微米和50微米时,样品侧面的微孔不仅在数量上有所减少并且不再呈线性排列,如图3所示。这说明层间界面的微观结构与铺层厚度密切相关。同时孔隙的消除与烧结过程密切相关,在烧结中期层内孔隙逐渐向层间处偏移,同时层间处的小孔隙逐渐消失,大孔隙逐渐长大。在烧结末期,位于层间处的孔隙通过体积扩散机制不断减小。当铺层厚度从20微米增加到50微米时,叠层数量减少一半以上,导致位于层间处的孔隙缺陷的数量明显减少,孔隙的减少也会促进晶粒的生长。因此烧结样品的品质因子从123,000GHz增加到142,000GHz。

图3 在1550摄氏度烧结4小时的样品侧面(平行于打印方向)的微观结构。

图4 铺层厚度为20微米的样品在不同烧结条件下侧面的微观结构,(a)1000摄氏度烧结1小时,(b)1150摄氏度烧结1小时,(c)1300摄氏度烧结1小时,(d)1450摄氏度烧结1小时,(e)1550摄氏度烧结4小时,(f)1600摄氏度烧结4小时。

原文链接:

https://doi.org/10.1016/j.addma.2023.103413