柔性触觉传感器是构建智能机器人、可穿戴设备与人机交互系统的关键基础器件。面对高剪切应力、大变形等复杂工况,多层柔性传感器器件常面临界面脱层、信号不稳定等技术瓶颈。为实现“既牢固又灵敏”的性能兼顾,南方科技大学郭传飞教授团队创新性地引入超支化聚氨酯(HPU)微柱作为界面结构,显著提升了器件的力学稳定性与响应性能。相关成果以 “Micropillar-enabled tough adhesion and enhanced sensing” 为题在Cell Press旗下权威期刊《Matter》上发表。

在该研究中,研究人员基于摩方精密面投影微立体光刻(PμSL)技术 成功制备出一系列不同几何参数(直径为50–800 µm,高度200 µm)的微柱模具,为高性能传感器界面的结构优化提供了核心技术支撑。

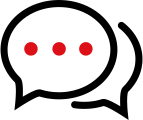

郭传飞团队首先合成了具高强度(~44 MPa)和高延展性(~1000%)的HPU弹性体材料,并系统研究了其缺陷敏感尺度。研究发现,当微柱直径小于约77 µm的材料的缺陷敏感尺度时,内部几乎无诱发裂纹扩展的临界缺陷,具备更强的应力耗散能力。 为精准制造微米级微柱结构,研究团队采用摩方精密microArch® S230 (精度:2 µm) 3D打印设备高效打印出多个尺寸等级的微柱模具,并用于构建HPU微柱阵列粘接界面(图1)。

图1. 基于高韧性HPU的微柱界面构建与尺寸效应解析。

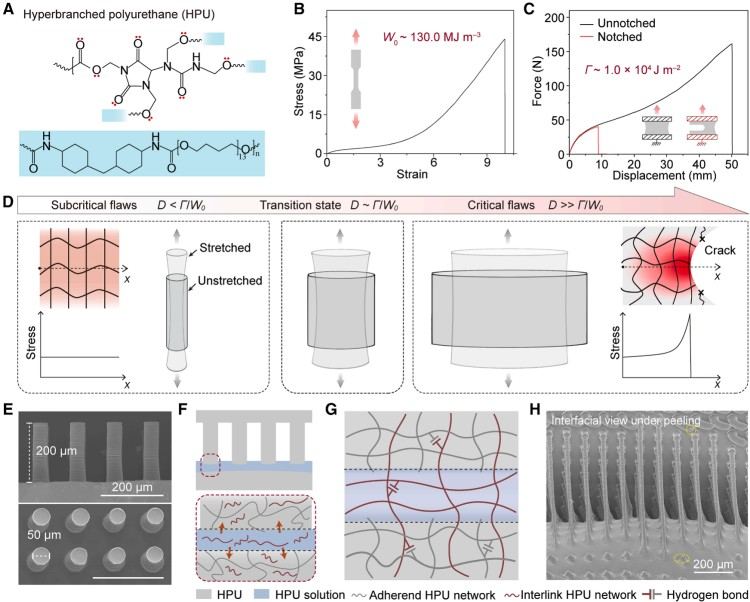

通过界面剥离和拉伸测试发现,当微柱直径小于材料的缺陷敏感尺度时,微柱内部几乎不存在能够诱导裂纹扩展的临界缺陷,因此能承受更大的拉伸变形,有效提升界面韧性。具体而言,当微柱直径为50 μm时,界面韧性达到了5095 J m⁻2,比传统的界面增韧方法提升了一个数量级以上(图2)。

图2. 微柱结构界面的粘接性能。

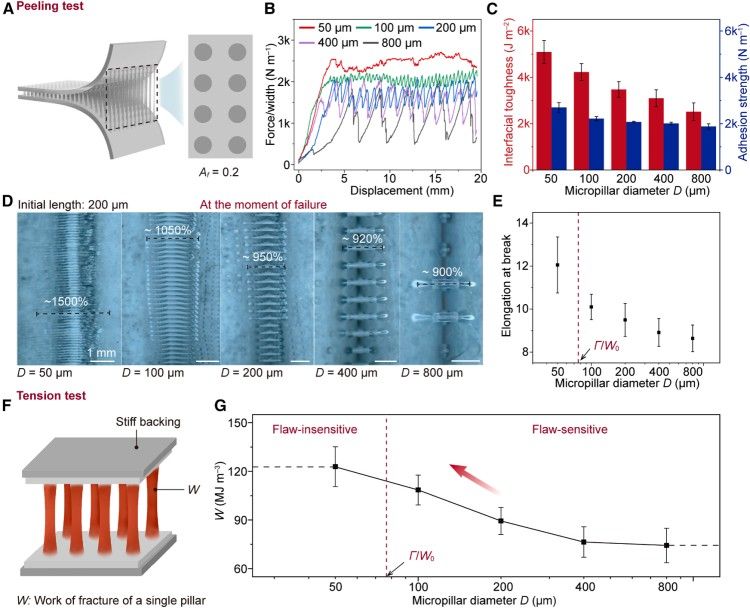

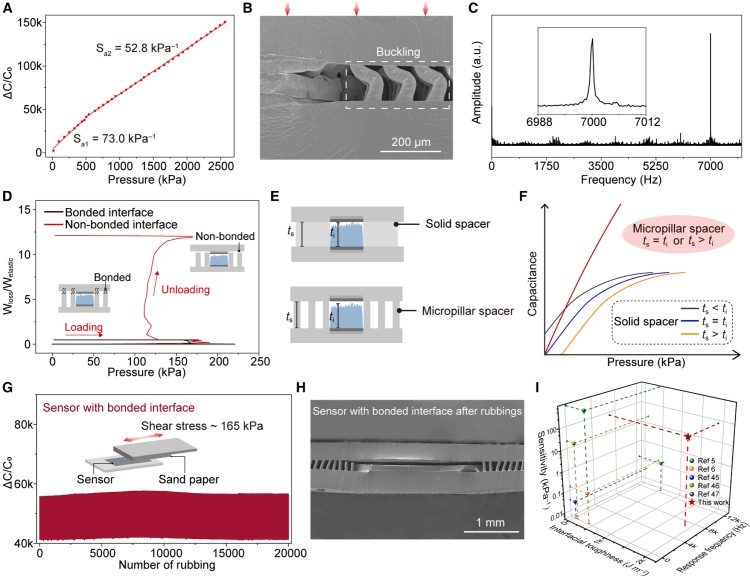

该微柱结构不仅在结构层面增强了器件界面,还被作为传感器的间隔层(spacer)集成至电容型柔性离电传感器中。微柱在受压时可发生可逆弹性屈曲,有效缓解压缩引起的材料硬化问题。同时,微柱可通过大形变拉伸耗散能量,提高器件的界面韧性(图3)。

图3. 微柱spacer离电传感器的结构设计与界面性能。

器件在0–450 kPa压力范围内展现出高达73 kPa⁻1的灵敏度,在450–2500 kPa范围内仍可维持52.8 kPa⁻1的高性能响应。此外,在7000 Hz机械振动下亦可稳定输出信号,展现出优异的高频动态性能。有限元模拟结果进一步揭示了微柱在加载/卸载过程中的弹簧行为和应变能释放机制。器件稳定性方面,传感器在750 kPa压力与165 kPa剪切应力下经过2万次摩擦循环测试,界面无明显损伤,输出信号无明显异常,展现出极强的抗疲劳性(图4)。

图4. 传感器的传感性能。

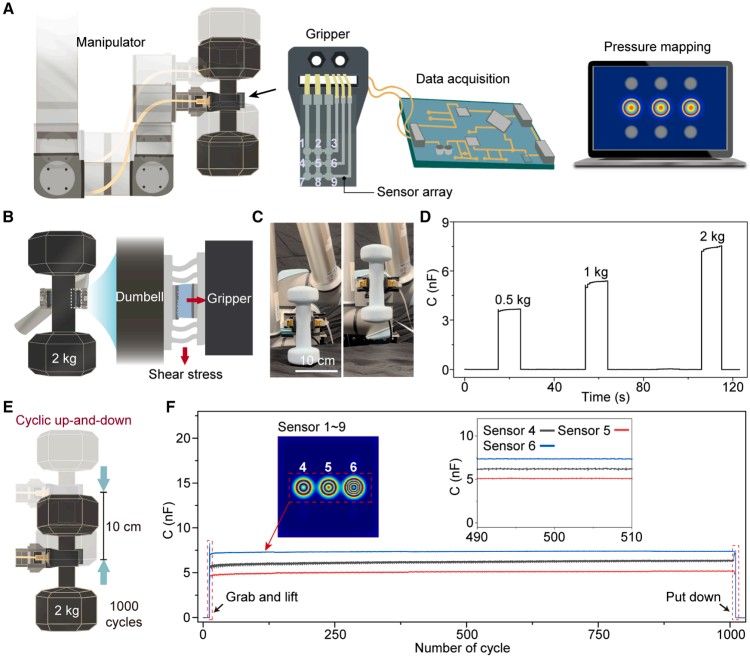

在实际应用中,该器件被集成于机器人夹爪系统,实现了对2.0 kg哑铃的稳定抓取,并在1000次快速上下运动过程中持续监测抓取压力,信号响应稳定,清晰展现出优异的信号稳定性与机械可靠性,远超传统PDMS封装器件(图5)。

图5. 传感阵列在机器手抓取重物中的应用。

总结:研究团队提出的基于HPU微柱结构的界面设计策略,为柔性电子器件在极端工况下的稳定运行提供了创新路径。该结构不仅显著提升了传感器的界面韧性,还通过弹性屈曲机制优化了传感性能,实现了器件界面增韧与灵敏响应的协同增强。借助摩方精密微纳3D打印技术的高精度制造能力,研究人员得以系统探究微结构尺寸效应并实现多层器件的精准构建。未来,这一技术方案有望广泛应用于可穿戴健康监测、人机交互与智能机器人等领域,推动柔性电子器件向更高性能、更强可靠性和更广应用场景的发展。

论文链接:https://doi.org/10.1016/j.matt.2025.102221